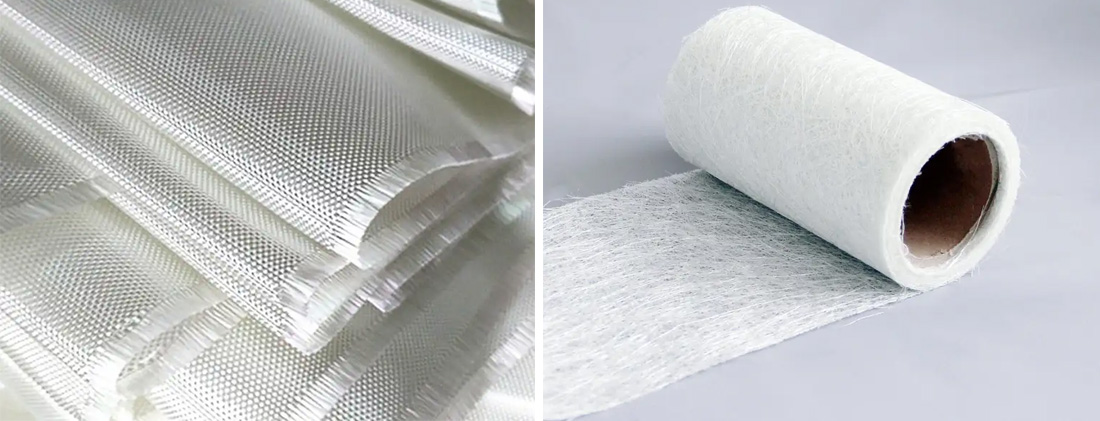

Maty z włókna szklanego

1.Mata z ciętych włókien (CSM)Włókno szklaneWłókno węglowe (czasami również ciągłe) jest cięte na odcinki o długości 50 mm, losowo, ale równomiernie układane na taśmie przenośnika siatkowego. Następnie nakładane jest spoiwo emulsyjne lub posypywane spoiwem proszkowym, a materiał jest podgrzewany i utwardzany, tworząc matę z ciętych włókien. Włókno węglowe (CSM) jest stosowane głównie w laminowaniu ręcznym, produkcji paneli ciągłych, formowaniu matrycowym oraz w procesach SMC (Sheet Molding Compound). Wymagania jakościowe dla włókna węglowego obejmują:

- Jednolita gramatura na całej szerokości.

- Równomierne rozłożenie pociętych włókien na powierzchni maty, bez dużych pustych przestrzeni, oraz równomierne rozłożenie spoiwa.

- Umiarkowana wytrzymałość suchej maty.

- Doskonałe właściwości zwilżania i penetracji żywicy.

2.Mata z włókien ciągłych (CFM)Ciągłe włókna szklane, formowane w procesie ciągnienia lub rozwijane z pakietów włóczek, są układane w ósemki na taśmie z siatki poruszającej się w sposób ciągły i łączone spoiwem proszkowym. Ponieważ włókna w CFM są ciągłe, zapewniają lepsze wzmocnienie materiałów kompozytowych niż CSM. Jest to materiał stosowany głównie w procesach pultruzji, RTM (formowania z transferem żywicy), formowania w workach ciśnieniowych oraz GMT (tworzyw termoplastycznych wzmacnianych matą szklaną).

3.Mata nawierzchniowaProdukty z tworzywa sztucznego wzmocnionego włóknem szklanym (FRP) zazwyczaj wymagają warstwy powierzchniowej bogatej w żywicę, którą zazwyczaj uzyskuje się za pomocą maty powierzchniowej ze szkła średnioalkalicznego (szkło C). Ponieważ mata ta jest wykonana ze szkła C, zapewnia ona FRP odporność chemiczną, a zwłaszcza odporność na kwasy. Ponadto, dzięki swojej cienkiej konstrukcji i mniejszej średnicy włókien, może ona absorbować więcej żywicy, tworząc warstwę bogatą w żywicę, pokrywającą strukturę materiałów wzmacniających włóknem szklanym (takich jak włókno tkane) i pełniącą funkcję wykończenia powierzchni.

4.Mata igłowanaMożna je podzielić na maty igłowane z włókien ciętych i maty igłowane z włókien ciągłych.

- Mata igłowana z włókien ciętychMata igłowana powstaje poprzez cięcie włókien szklanych na odcinki o długości 50 mm, losowe układanie ich na podłożu uprzednio ułożonym na taśmie przenośnika, a następnie igłowanie igłami z zadziorami. Igły wbijają pocięte włókna w podłoże, a zadziory również unoszą część włókien, tworząc trójwymiarową strukturę. Zastosowanym podłożem może być luźno tkana tkanina z włókien szklanych lub innych. Ten rodzaj maty igłowanej ma fakturę przypominającą filc. Jej główne zastosowania obejmują materiały do izolacji termicznej i akustycznej, materiały wykładzinowe oraz materiały filtracyjne. Może być również wykorzystywana w produkcji tworzyw wzmacnianych włóknem szklanym (FRP), jednak otrzymany materiał FRP charakteryzuje się niższą wytrzymałością i ograniczonym zakresem zastosowań.

- Mata igłowana z ciągłego włóknaMata powstaje poprzez losowe narzucanie ciągłych włókien szklanych na taśmę z siatki za pomocą urządzenia do rozprowadzania włókien, a następnie igłowanie za pomocą deski igłowej w celu utworzenia maty o przeplatanej, trójwymiarowej strukturze włókien. Mata ta jest wykorzystywana głównie do produkcji termoplastycznych arkuszy do tłoczenia wzmacnianych włóknem szklanym.

5.Mata szytaCięte włókna szklane o długości od 50 mm do 60 cm można zszywać za pomocą maszyny zszywającej, tworząc matę z ciętych włókien lub matę z długich włókien. Pierwsza z nich może zastąpić tradycyjną matę z włókien ciętych (CSM) w niektórych zastosowaniach, a druga, w pewnym stopniu, może zastąpić matę z włókien ciętych (CFM). Ich wspólnymi zaletami są brak spoiw, unikanie zanieczyszczeń podczas produkcji, dobre właściwości impregnacji żywicą oraz niższy koszt.

Tkaniny z włókna szklanego

Poniżej przedstawiono różne tkaniny z włókna szklanego tkane zprzędze z włókna szklanego.

1. Tkanina szklanaTkanina szklana produkowana w Chinach dzieli się na bezalkaliczną (szkło E) i średnioalkaliczną (szkło C); większość produkcji zagranicznej wykorzystuje bezalkaliczną tkaninę szklaną E-GLASS. Tkanina szklana jest używana przede wszystkim do produkcji różnych laminatów izolacyjnych, płytek drukowanych, nadwozi pojazdów, zbiorników magazynowych, łodzi, form itp. Tkanina szklana średnioalkaliczna jest używana głównie do produkcji tkanin opakowaniowych powlekanych tworzywem sztucznym oraz do zastosowań odpornych na korozję. Charakterystyka tkaniny zależy od właściwości włókien, gęstości osnowy i wątku, struktury przędzy oraz wzoru splotu. Gęstość osnowy i wątku zależy od struktury przędzy i wzoru splotu. Połączenie gęstości osnowy i wątku oraz struktury przędzy decyduje o właściwościach fizycznych tkaniny, takich jak waga, grubość i wytrzymałość na zerwanie. Istnieje pięć podstawowych wzorów splotów: płócienny (podobny do splotu włóczkowego), skośny (zwykle ±45°), satynowy (podobny do tkaniny jednokierunkowej), leno (główny splot siatki z włókna szklanego) i matowy (podobny do tkaniny oxford).

2.Taśma z włókna szklanegoDzielą się na taśmy z krawędzią tkaną (krawędź krawędziowa) i taśmy z krawędzią nietkaną (krawędź postrzępiona). Główny splot jest gładki. Taśma z włókna szklanego bez zawartości alkaliów jest często stosowana do produkcji elementów urządzeń elektrycznych wymagających wysokiej wytrzymałości i dobrych właściwości dielektrycznych.

3.Tkanina jednokierunkowa z włókna szklanego

- Tkanina osnowowa jednokierunkowaTkanina satynowa o splocie czteroniciowym lub satynowym o długiej nici, tkana grubymi włóknami osnowy i cienkimi włóknami wątku. Charakteryzuje się wysoką wytrzymałością, głównie w kierunku osnowy (0°).

- Jest równieżTkanina wątkowa jednokierunkowa z włókna szklanego, dostępna zarówno w wersji dzianej osnowowo, jak i tkanej. Charakteryzuje się grubymi przędzami wątku i cienkimi przędzami osnowy, przy czym przędze z włókna szklanego są zorientowane głównie w kierunku wątku, co zapewnia wysoką wytrzymałość w kierunku wątku (90°).

4.Tkanina 3D z włókna szklanego (tkanina stereoskopowa)Tkaniny 3D są podobne do tkanin płaskich. Ich struktura ewoluowała od jednowymiarowej i dwuwymiarowej do trójwymiarowej, co zapewnia wzmocnionym nimi materiałom kompozytowym dobrą integralność i podatność na uszkodzenia, znacząco poprawiając międzywarstwową wytrzymałość na ścinanie i odporność na uszkodzenia kompozytów. Zostały one opracowane, aby sprostać szczególnym potrzebom sektora lotniczego, zbrojeniowego i morskiego, a ich zastosowanie rozszerzyło się obecnie o przemysł motoryzacyjny, sportowy i medyczny. Istnieje pięć głównych kategorii: tkane tkaniny 3D, dzianiny 3D, ortogonalne i nieortogonalne tkaniny 3D bez karbowania, plecione tkaniny 3D oraz inne formy tkanin 3D. Kształty tkanin 3D obejmują blokowe, kolumnowe, rurowe, w kształcie stożka ściętego oraz nieregularne przekroje o zmiennej grubości.

5. Tkanina preformowana z włókna szklanego (tkanina kształtowana)Kształt preform jest bardzo zbliżony do kształtu produktu, który mają wzmacniać, i musi być tkany na specjalnych krosnach. Tkaniny o symetrycznych kształtach obejmują: czapki kuliste, stożki, kapelusze, tkaniny w kształcie hantli itp. Możliwe jest również wytwarzanie tkanin o kształtach asymetrycznych, takich jak pudełka i kadłuby łodzi.

6.Tkanina z rdzeniem z włókna szklanego (tkanina do przeszyć na całej grubości)Tkanina rdzeniowa składa się z dwóch równoległych warstw tkaniny połączonych podłużnymi, pionowymi paskami. Jej przekrój poprzeczny może być trójkątny, prostokątny lub przypominać plaster miodu.

7.Tkanina z włókna szklanego łączona ściegiem (mata dziana lub tkana)Różni się od zwykłych tkanin i od potocznego rozumienia maty. Najbardziej typowa tkanina łączona przeszyciami powstaje poprzez nałożenie na siebie jednej warstwy osnowy i jednej warstwy wątku, a następnie zszycie ich ze sobą, tworząc tkaninę. Zalety tkanin łączonych przeszyciami obejmują:

- Może zwiększyć wytrzymałość na rozciąganie, wytrzymałość przeciw rozwarstwianiu pod wpływem rozciągania i wytrzymałość na zginanie laminatów FRP.

- Zmniejsza wagęProdukty FRP.

- Płaska powierzchnia sprawia, że powierzchnia FRP jest gładsza.

- Upraszcza proces ręcznego laminowania i poprawia wydajność pracy. Ten materiał wzmacniający może zastąpić CFM w procesie pultrudowania FRP i RTM, a także zastąpić włókninę w procesie produkcji rur FRP odlewanych odśrodkowo.

Czas publikacji: 22-10-2025