Materiały kompozytowe stały się idealnymi materiałami do produkcji samolotów niskopoziomowych ze względu na ich lekkość, wysoką wytrzymałość, odporność na korozję i plastyczność. W dobie gospodarki niskopoziomowej, w której priorytetem jest wydajność, żywotność baterii i ochrona środowiska, stosowanie materiałów kompozytowych nie tylko wpływa na osiągi i bezpieczeństwo samolotów, ale jest również kluczem do rozwoju całej branży.

Włókno węglowemateriał kompozytowy

Ze względu na lekkość, wysoką wytrzymałość, odporność na korozję i inne cechy, włókno węglowe stało się idealnym materiałem do produkcji statków powietrznych o niskim pułapie. Może nie tylko zmniejszyć wagę statku powietrznego, ale także poprawić jego osiągi i korzyści ekonomiczne, stając się skutecznym zamiennikiem tradycyjnych materiałów metalowych. Ponad 90% materiałów kompozytowych w skycarach to włókno węglowe, a pozostałe około 10% to włókno szklane. W statkach powietrznych eVTOL włókno węglowe jest szeroko stosowane w elementach konstrukcyjnych i układach napędowych, stanowiąc około 75-80%, podczas gdy zastosowania wewnętrzne, takie jak belki i konstrukcje siedzeń, stanowią 12-14%, a systemy akumulatorów i sprzęt awioniczny stanowią 8-12%.

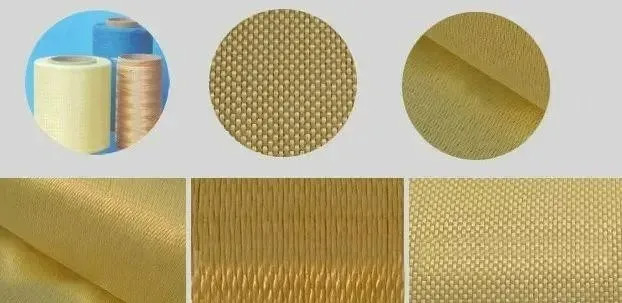

Błonnikmateriał kompozytowy szklany

Tworzywo sztuczne wzmocnione włóknem szklanym (GFRP), dzięki swojej odporności na korozję, odporności na wysokie i niskie temperatury, odporności na promieniowanie, ognioodporności i właściwościom przeciwstarzeniowym, odgrywa ważną rolę w produkcji statków powietrznych o małych wysokościach, takich jak drony. Zastosowanie tego materiału pomaga zmniejszyć masę statku powietrznego, zwiększyć ładowność, oszczędzać energię i uzyskać piękny wygląd zewnętrzny. Dlatego też GFRP stał się jednym z kluczowych materiałów w gospodarce niskopoziomowej.

W procesie produkcji samolotów niskopoziomowych tkanina z włókna szklanego jest powszechnie stosowana do wyrobu kluczowych elementów konstrukcyjnych, takich jak płatowce, skrzydła i ogony. Jej lekkość przyczynia się do poprawy wydajności samolotu w czasie lotu oraz zapewnia większą wytrzymałość i stabilność konstrukcji.

W przypadku komponentów wymagających doskonałej przepuszczalności fal, takich jak osłony radarów i owiewki, zwykle stosuje się materiały kompozytowe z włókna szklanego. Na przykład bezzałogowy statek powietrzny dalekiego zasięgu o dużej wysokości oraz bezzałogowy statek powietrzny RQ-4 „Global Hawk” Sił Powietrznych Stanów Zjednoczonych wykorzystują materiały kompozytowe z włókna węglowego w skrzydłach, ogonie, komorze silnika i tylnej części kadłuba, natomiast osłona radaru i owiewka są wykonane z materiałów kompozytowych z włókna szklanego, aby zapewnić wyraźną transmisję sygnału.

Włókno szklane można wykorzystać do produkcji owiewek i okien samolotów, co nie tylko poprawia wygląd i estetykę samolotu, ale także zwiększa komfort lotu. Podobnie, w projektowaniu satelitów, włókno szklane można wykorzystać do budowy zewnętrznej struktury powierzchni paneli słonecznych i anten, poprawiając w ten sposób wygląd i niezawodność funkcjonalną satelitów.

Włókno aramidowemateriał kompozytowy

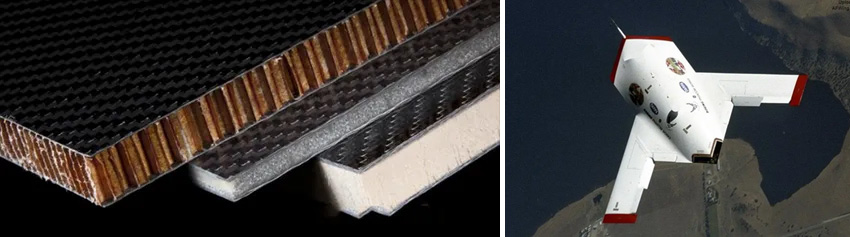

Materiał o strukturze plastra miodu z papieru aramidowego, zaprojektowany z heksagonalną strukturą bionicznego, naturalnego plastra miodu, jest wysoko ceniony za doskonałą wytrzymałość właściwą, sztywność właściwą i stabilność strukturalną. Ponadto materiał ten charakteryzuje się dobrą izolacją akustyczną i cieplną oraz właściwościami trudnopalnymi, a emisja dymu i substancji toksycznych podczas spalania jest bardzo niska. Te cechy sprawiają, że znajduje on zastosowanie w zaawansowanych zastosowaniach w lotnictwie i transporcie kosmicznym oraz w szybkich środkach transportu.

Mimo że koszt materiału o strukturze plastra miodu wykonanego z papieru aramidowego jest wyższy, jest on często wybierany jako podstawowy, lekki materiał do produkcji sprzętu wysokiej klasy, takiego jak samoloty, pociski rakietowe i satelity, w szczególności przy produkcji elementów konstrukcyjnych, które wymagają przepuszczalności fal szerokopasmowych i dużej sztywności.

Korzyści z lekkości

Jako kluczowy materiał do budowy kadłuba, papier aramidowy odgrywa istotną rolę w większości ekonomicznych samolotów niskopoziomowych, takich jak eVTOL, szczególnie jako warstwa warstwowa z włókna węglowego o strukturze plastra miodu.

W dziedzinie bezzałogowych statków powietrznych powszechnie stosowany jest materiał o strukturze plastra miodu Nomex (papier aramidowy), używany w powłoce kadłuba, poszyciu skrzydeł, krawędzi natarcia i innych częściach.

Innymateriały kompozytowe typu sandwich

W przypadku statków powietrznych o niskim pułapie, takich jak bezzałogowe statki powietrzne, oprócz materiałów wzmocnionych, takich jak włókno węglowe, włókno szklane i włókno aramidowe, w procesie produkcyjnym powszechnie stosuje się także materiały konstrukcyjne warstwowe, takie jak plaster miodu, folia, tworzywo spienione i klej spieniony.

Przy wyborze materiałów warstwowych powszechnie stosuje się materiały o strukturze plastra miodu (takie jak plaster miodu z papieru, plaster miodu z Nomexu itp.), materiały warstwowe z drewna (takie jak brzoza, paulownia, sosna, drewno lipowe itp.) oraz materiały warstwowe z pianki (takie jak poliuretan, polichlorek winylu, pianka polistyrenowa itp.).

Struktura warstwowa z pianki jest powszechnie stosowana w konstrukcji płatowców bezzałogowych statków powietrznych ze względu na jej wodoodporność i pływalność oraz technologiczne zalety polegające na możliwości wypełniania pustych przestrzeni w wewnętrznej strukturze skrzydła i ogona jako całości.

Podczas projektowania wolnobieżnych bezzałogowych statków powietrznych (UAV) struktury warstwowe o strukturze plastra miodu są zwykle stosowane w przypadku części o niskich wymaganiach wytrzymałościowych, regularnych kształtach, dużych zakrzywionych powierzchniach i łatwych do układania, takich jak powierzchnie stabilizujące przednie skrzydło, powierzchnie stabilizujące usterzenie pionowe, powierzchnie stabilizujące skrzydła itp. W przypadku części o złożonych kształtach i małych zakrzywionych powierzchniach, takich jak powierzchnie steru wysokości, powierzchnie steru kierunku, powierzchnie steru kierunku lotek itp., preferowane są piankowe struktury warstwowe. W przypadku struktur warstwowych wymagających większej wytrzymałości można wybrać drewniane struktury warstwowe. W przypadku części wymagających zarówno wysokiej wytrzymałości, jak i sztywności, takich jak poszycie kadłuba, belka T, belka L itp., zwykle stosuje się strukturę laminatową. Produkcja tych komponentów wymaga wstępnego formowania i, zgodnie z wymaganą sztywnością w płaszczyźnie, wytrzymałością na zginanie, sztywnością skrętną i wymaganiami wytrzymałościowymi, wyboru odpowiedniego włókna wzmocnionego, materiału matrycy, zawartości włókien i laminatu oraz zaprojektowania różnych kątów ułożenia, warstw i kolejności warstw, a także utwardzania poprzez różne temperatury nagrzewania i ciśnienia sprężania.

Czas publikacji: 22-11-2024