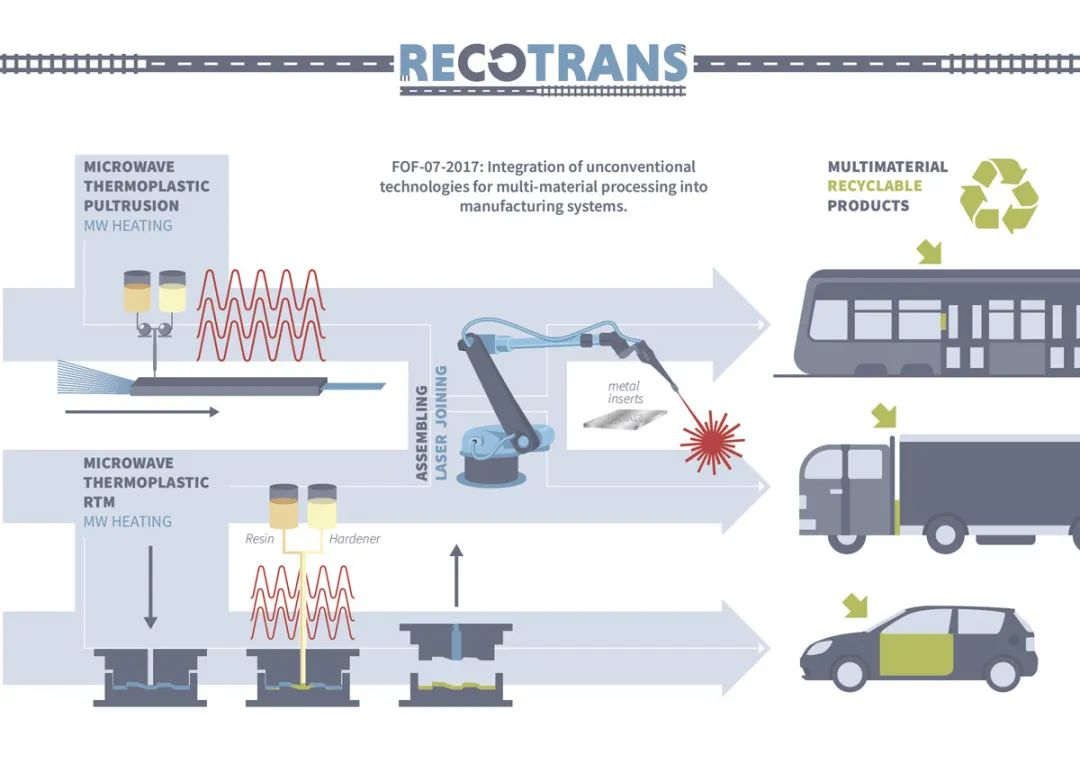

Europejski projekt RECOTRANS udowodnił, że w procesach formowania wtryskowego żywicy (RTM) i pultruzji mikrofale mogą być wykorzystywane do optymalizacji procesu utwardzania materiałów kompozytowych, co pozwala zmniejszyć zużycie energii i skrócić czas produkcji, a jednocześnie przyczynia się do uzyskania produktu o lepszej jakości. Projekt udowodnił również, że technologia laserowa może być wykorzystana do uzyskania niezawodnego połączenia materiałów kompozytowych z metalem, co może wyeliminować połączenia nitowe, które zwiększają masę konstrukcji.

Dzięki połączeniu technologii spawania mikrofalowego i laserowego w projekcie RECOTRANS opracowano nowy termoplastyczny materiał kompozytowy, który wykorzystano do produkcji nowych części, badając przy tym również możliwość recyklingu tego termoplastycznego materiału kompozytowego.

Wykorzystanie mikrofal i spawania laserowego w celu uzyskania materiałów kompozytowych z tworzyw termoplastycznych nadających się do recyklingu i nadających się do zastosowania w przemyśle transportowym

Integrując niestandardowe technologie produkcyjne, takie jak promieniowanie mikrofalowe i spawanie laserowe, z obecnymi liniami produkcyjnymi formowania wtryskowego żywicy (RTM) i pultruzji, projekt RECOTRANS pozwolił uzyskać tanie i nadające się do recyklingu produkty, odpowiednie dla przemysłu transportowego, o wysokiej wydajności. Materiały kompozytowe w systemie wielomateriałowym. W porównaniu z obecnie stosowanymi materiałami kompozytowymi, ten materiał kompozytowy w systemie wielomateriałowym redukuje koszty i zużycie energii dzięki prędkości pultruzji wynoszącej 2 m/min i cyklowi RTM wynoszącemu 2 minuty (czas polimeryzacji skrócony o 50%).

W ramach projektu RECOTRANS potwierdzono powyższe wyniki poprzez wyprodukowanie 3 próbek demonstracyjnych o rzeczywistych rozmiarach, w tym:

W procesie RTM, termoplastyczny materiał kompozytowy z włókna szklanego i termoplastycznej żywicy akrylowej jest uzyskiwany poprzez integrację technologii mikrofalowej. Jednocześnie, do połączenia materiału kompozytowego z metalem, stosuje się spawanie laserowe. W ten sposób powstaje materiał do samochodów ciężarowych. Przykładowe elementy tylnego zawieszenia kokpitu.

W procesie c-RTM termoplastyczny materiał kompozytowy wykonany z materiałów wzmocnionych włóknem węglowym i termoplastycznej żywicy akrylowej uzyskuje się poprzez integrację technologii mikrofalowej, w wyniku czego powstają panele drzwi samochodowych.

W procesie pultruzji, poprzez integrację technologii mikrofalowej, uzyskuje się materiał kompozytowy wykonany z materiałów wzmocnionych włóknem szklanym i termoplastycznej żywicy akrylowej. W ten sposób powstaje wewnętrzny panel dla branży transportu szynowego. Połączenie między metalami uzyskuje się za pomocą spawania laserowego.

Ponadto w projekcie wykorzystano 50% materiałów pochodzących z recyklingu do wytworzenia demonstracyjnej części klamki do drzwi, co ma na celu sprawdzenie możliwości recyklingu nowego materiału kompozytowego termoplastycznego, opracowanego przy użyciu technologii spawania mikrofalowego i laserowego.

Czas publikacji: 11-11-2021