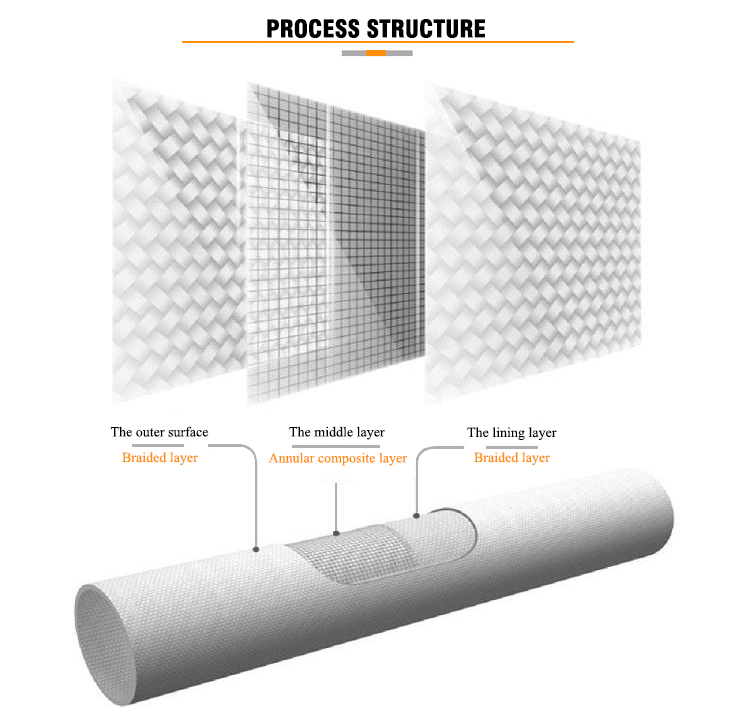

Rury FRP to nowy rodzaj materiału kompozytowego. Ich proces produkcyjny opiera się głównie na wysokiej zawartości żywicy w postaci włókna szklanego, nawijanego warstwa po warstwie zgodnie z procesem. Powstają one po utwardzeniu w wysokiej temperaturze. Struktura ścianek rur FRP jest bardziej racjonalna i zaawansowana, co pozwala w pełni wykorzystać potencjał takich materiałów jak włókno szklane, żywica i utwardzacz, co nie tylko zapewnia wytrzymałość i sztywność, ale także gwarantuje stabilność i niezawodność rur FRP.

Dane techniczne

1. Ciągły proces produkcji nawijarki

Proces formowania z ciągłym nawijaniem dzieli się na trzy typy: nawijanie na sucho, nawijanie na mokro i nawijanie półsuche, w zależności od stanu fizycznego i chemicznego matrycy żywicznej podczas formowania włókna. Nawijanie na sucho polega na użyciu przędzy lub taśmy prepregowej poddanej obróbce prepregowej, która jest podgrzewana na nawijarce w celu zmiękczenia do stanu lepkiej cieczy, a następnie nawijana na formę rdzeniową. Największą zaletą procesu nawijania na sucho jest wysoka wydajność produkcji i prędkość nawijania, która może osiągnąć 100-200 m/min; nawijanie na mokro polega na bezpośrednim nawijaniu wiązki włókien (taśmy przypominającej przędzę) na trzpień pod kontrolą naprężenia po zanurzeniu jej w kleju; nawijanie na sucho wymaga dodania urządzeń suszących w celu usunięcia rozpuszczalnika z zanurzonej przędzy po zanurzeniu włókna w formie rdzeniowej.

2. Proces formowania z wewnętrznym utwardzaniem

Proces wewnętrznego utwardzania jest wydajnym procesem formowania termoutwardzalnych materiałów kompozytowych z włókien. Forma rdzeniowa wymagana do procesu wewnętrznego utwardzania jest pustą cylindryczną strukturą, a oba końce są zaprojektowane z pewnym zwężeniem, aby ułatwić wyjmowanie z formy. Pusta stalowa rura jest współosiowo instalowana wewnątrz formy rdzeniowej, czyli podgrzewana. W przypadku rury rdzeniowej jeden koniec rury rdzeniowej jest zamknięty, a drugi koniec jest otwarty jako wlot pary. Małe otwory są rozmieszczone na ściance rury rdzeniowej. Małe otwory są rozmieszczone symetrycznie w czterech ćwiartkach od sekcji osiowej. Forma rdzeniowa może obracać się wokół wału, co jest wygodne do nawijania.

3.System wyjmowania z formy

Aby pokonać wiele niedogodności ręcznego wyjmowania z formy, nowoczesna linia produkcyjna rur ze stali szklanej zaprojektowała automatyczny system wyjmowania z formy. Struktura mechaniczna systemu wyjmowania z formy składa się głównie z wózka wyjmowania z formy, cylindra blokującego, zacisku ciernego wyjmowania z formy, pręta podtrzymującego i układu pneumatycznego. Wózek wyjmowania z formy służy do zaciskania formy rdzeniowej podczas nawijania, a cylinder jest blokowany podczas wyjmowania z formy. Tłoczysko jest cofane, zaciskająca stalowa kulka po stronie konika jest opuszczana, wrzeciono jest luzowane, a następnie kleszcze cierne wyjmowania z formy kończą proces zaciskania wrzeciona poprzez siłę tarcia obrotu wrzeciona i cylindra, a na koniec blokują cylinder i kleszcze cierne wyjmowania z formy. Oddziel korpus rury od formy rdzeniowej za pomocą innych urządzeń, aby zakończyć proces wyjmowania z formy.

Perspektywy rozwoju na przyszłość

Szeroki zakres zastosowań produktu i duża przestrzeń rynkowa

Rurociągi FRP charakteryzują się dużą łatwością projektowania i mogą spełniać wymagania wielu branż. Do typowych zastosowań należą: przemysł stoczniowy, produkcja sprzętu inżynierii morskiej, petrochemia, gaz ziemny, energetyka, zaopatrzenie w wodę i kanalizacja, energetyka jądrowa itp., a popyt na nie jest ogromny.

Czas publikacji: 27 kwietnia 2021 r.