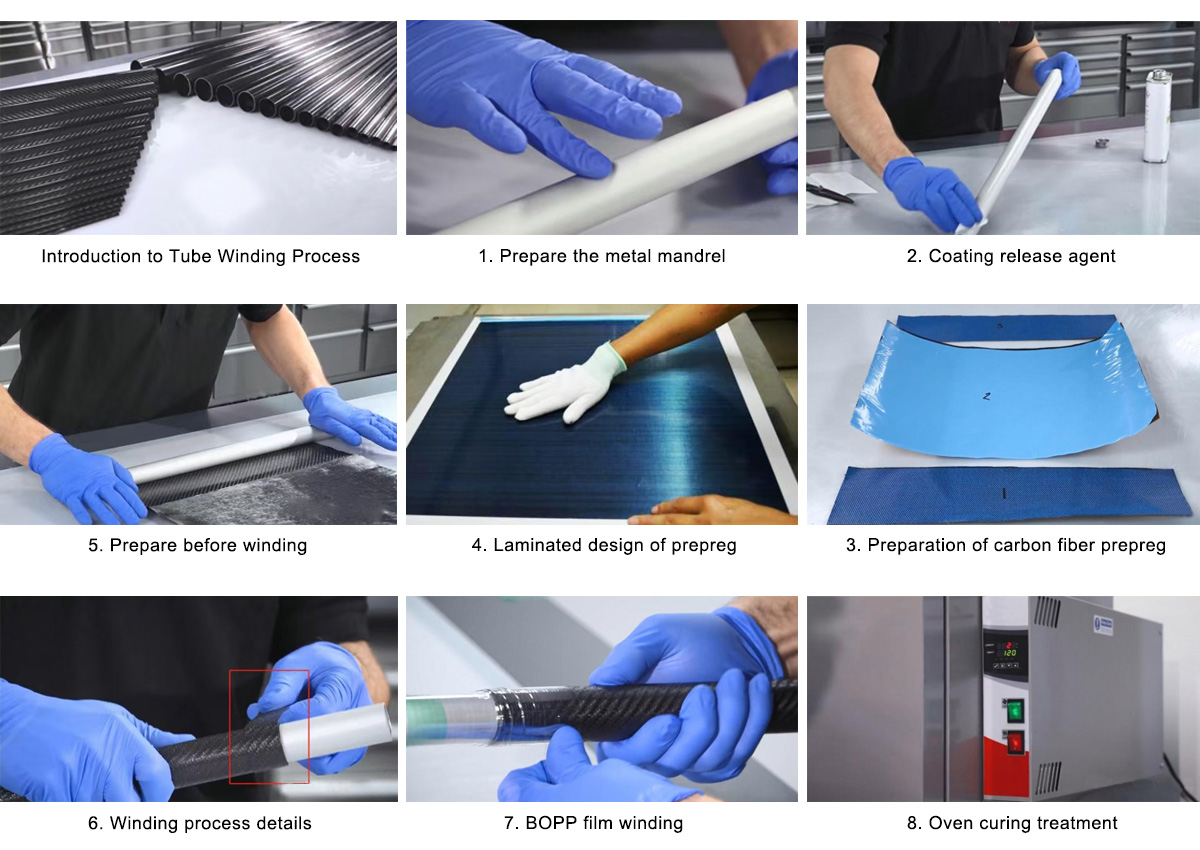

1. Wprowadzenie do procesu nawijania rur

W tym samouczku dowiesz się, jak używać procesu nawijania rur do formowania struktur rurowych z prepregów z włókna węglowego na maszynie do nawijania rur, co pozwoli na uzyskanie konstrukcji o wysokiej wytrzymałościrury z włókna węglowegoProces ten jest powszechnie stosowany przez producentów materiałów kompozytowych.

Jeśli chcesz produkować rury o równoległych bokach lub o ciągłym stożku, proces nawijania rur jest idealnym wyborem. Wystarczy metalowy trzpień o odpowiednim rozmiarze i piec, aby tworzyć niestandardowe rury z włókna węglowego, dopasowane do Twoich specyficznych wymagań.

W przypadku rur z włókna węglowego o skomplikowanych kształtach, takich jak kierownice, lub bardziej skomplikowanych konstrukcji rurowych, takich jak widelce amortyzujące czy ramy rowerowe, preferowaną metodą jest technologia formowania dzielonego. Pokażemy teraz, jak wykorzystać technologię formowania dzielonego do produkcji tych skomplikowanych rur z włókna węglowego.

2. Obróbka i przygotowanie trzpieni metalowych

- Znaczenie trzpieni metalowych

Przed rozpoczęciem procesu nawijania rur, pierwszym krokiem jest przygotowanie metalowych trzpieni. Metalowe trzpienie muszą pasować do średnicy wewnętrznej rur, a gładkość ich powierzchni i odpowiednia obróbka wstępna są kluczowe. Dodatkowo, metalowe trzpienie muszą zostać poddane odpowiedniej obróbce wstępnej, takiej jak czyszczenie i nałożenie środka antyadhezyjnego, aby uprościć późniejszy proces wyjmowania z formy.

W procesie nawijania rurki trzpień metalowy odgrywa kluczową rolę, ponieważ musi podtrzymywaćprepreg z włókna węglowegoAby zapewnić płynne nawijanie, konieczne jest wcześniejsze przygotowanie metalowego trzpienia o odpowiednim rozmiarze. Ponieważ włókno węglowe będzie nawijane wokół zewnętrznej powierzchni trzpienia, jego średnica zewnętrzna musi odpowiadać średnicy wewnętrznej produkowanej rurki z włókna węglowego.

- Nakładanie środka antyadhezyjnego

Środki antyadhezyjne zmniejszają tarcie i zapewniają płynne wyjmowanie z formy; muszą być równomiernie nałożone na powierzchnię trzpienia. Po przygotowaniu metalowego trzpienia, kolejnym krokiem jest nałożenie środka antyadhezyjnego. Powszechnie stosowane środki antyadhezyjne to olej silikonowy i parafina, które skutecznie zmniejszają tarcie między włóknem węglowym a metalowym trzpieniem.

Na przygotowanym trzpieniu metalowym należy zadbać o jego dokładne oczyszczenie i możliwie gładką powierzchnię, aby ułatwić płynne wyjmowanie produktu z formy. Następnie należy równomiernie nanieść środek antyadhezyjny na powierzchnię trzpienia.

3. Przygotowanie prepregu z włókna węglowego

- Rodzaje i zalety prepregu

Tylko prepregi z włókna węglowego spełniają wysokie wymagania dotyczące precyzji nawijania i łatwości obsługi. Chociaż teoretycznie w procesie nawijania można by zastosować inne rodzaje materiałów wzmacniających, takie jak suche tkaniny impregnowane żywicą epoksydową, w praktyce jedynie prepregi z włókna węglowego spełniają wysokie wymagania dotyczące precyzji i łatwości obsługi w tym procesie.

W tym samouczku wykorzystamy specjalną metodę nakładania warstw prepregu, aby zwiększyć wydajność rurek.

- Projektowanie prepregów

Na wewnętrzną stronę rury nakładana jest warstwa tkanego prepregu, następnie kilka warstw jednokierunkowego prepregu, a na koniec kolejna warstwa tkanego prepregu nakładana jest na zewnętrzną stronę rury. Taka konstrukcja w pełni wykorzystuje zalety tkanego prepregu w zakresie orientacji włókien w osiach 0° i 90°, znacząco poprawiając parametry rury. Większość jednokierunkowych prepregów układanych w osi 0° zapewnia rurze doskonałą sztywność wzdłużną.

4. Przepływ procesu nawijania rur

- Przygotowanie do nawijania

Po zakończeniu projektowania prepregu, proces przechodzi do nawijania rur. Obróbka prepregu obejmuje usunięcie folii PE i papieru zabezpieczającego oraz zachowanie odpowiednich obszarów nakładek. Ten etap jest kluczowy dla zapewnienia płynnego przebiegu kolejnych procesów nawijania.

- Szczegóły procesu nawijania

Podczas procesu nawijania niezwykle ważne jest zapewnienie płynnego nawijania prepregów, stabilnego ułożenia metalowego rdzenia i równomiernego rozłożenia siły. Metalowy rdzeń powinien być stabilnie umieszczony na krawędzi pierwszej warstwy prepregów, co zapewni równomierne rozłożenie siły.

Podczas nawijania na końcach można nawinąć dodatkowe prepregi, aby ułatwić wyjmowanie produktu podczas wyjmowania z formy.

- Owijanie folią BOPP

Oprócz prepregu, do owijania można również stosować folię BOPP. Folia BOPP zwiększa nacisk konsolidacji, chroni i uszczelnia prepreg. Podczas nakładania folii BOPP do owijania, kluczowe jest zapewnienie odpowiedniego nakładu między taśmami.

5. Proces utwardzania w piecu

- Temperatura i czas utwardzania

Po ścisłym owinięciu prepregu wzmocnionego włóknem węglowym, materiał jest przesyłany do pieca w celu utwardzenia. Kontrola temperatury ma kluczowe znaczenie podczas utwardzania w piecu, ponieważ różne prepregi wymagają różnych warunków utwardzania. Ten etap jest kluczowy dla zapewnienia stabilności materiału i poprawy jego wydajności.

Dzięki środowisku o wysokiej temperaturze w piekarniku,włókno węglowea matryca żywiczna reaguje całkowicie, tworząc wytrzymały materiał kompozytowy.

6. Usuwanie i przetwarzanie

Po usunięciu folii BOPP można zdjąć utwardzony produkt. Folię BOPP można usunąć po utwardzeniu. W razie potrzeby wygląd można poprawić poprzez szlifowanie i malowanie. Aby uzyskać jeszcze lepszą estetykę, można przeprowadzić dodatkowe procesy wykończeniowe, takie jak szlifowanie i malowanie.

Czas publikacji: 11-08-2025