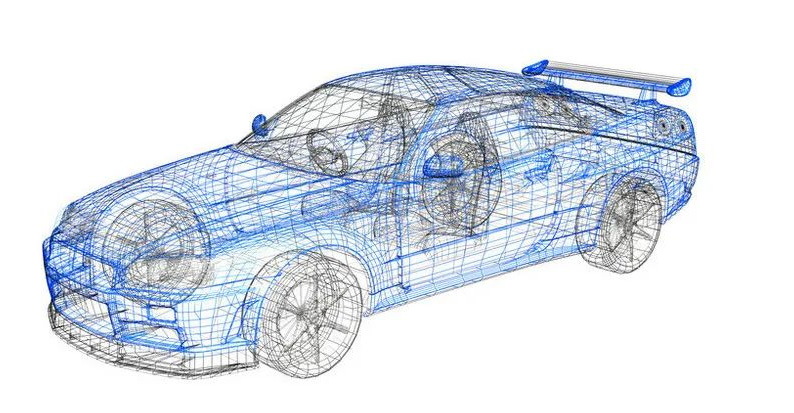

co to jest tylne skrzydło

„Spoiler tylny”, znany również jako „spoiler”, jest częściej spotykany w samochodach sportowych i samochodach sportowych, ponieważ może skutecznie zmniejszyć opór powietrza generowany przez samochód przy dużej prędkości, oszczędzać paliwo i mieć dobry efekt estetyczny i dekoracyjny.

Główną funkcją tylnego skrzydła jest wywieranie czwartej siły powietrza na samochód, czyli przyczepności do podłoża. Może ono kompensować część siły nośnej, kontrolować unoszenie się samochodu w powietrzu i zmniejszać wpływ oporu powietrza, dzięki czemu samochód może jechać blisko drogi, poprawiając tym samym jego prędkość. Stabilność jazdy.

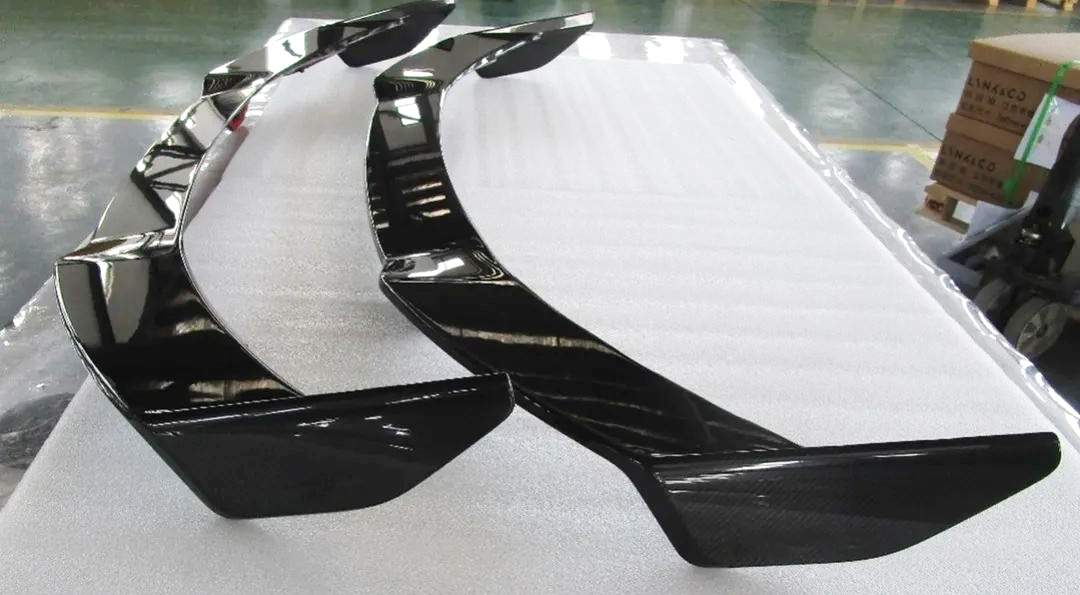

Jednoczęściowe tylne skrzydło HRC z włókna węglowego

Obecnie stosowany proces produkcji ogona samolotu opiera się głównie na formowaniu wtryskowym tworzyw sztucznych lub formowaniu próżniowym materiałów kompozytowych z włókien, ale ma następujące wady:

Sztywność i wytrzymałość tylnego skrzydła wykonanego metodą wtryskową są niewystarczające, a jego żywotność jest krótka;

Wygląd powierzchni plastikowego statecznika oraz statecznika wykonanego metodą wtrysku próżniowego nie jest estetyczny i nie spełnia wymagań modeli z najwyższej półki, które dążą do uzyskania wyjątkowego i wykwintnego wyglądu;

Tradycyjny statecznik ogonowy jest łączony w ogólny kształt poprzez proces wtórnego łączenia, ale ta metoda produkcji ma wady w postaci niskiej wydajności przetwarzania, łatwego odkształcania i deformacji produktu, a szczelina między łączeniami poważnie wpływa na wygląd kształtu;

Ponadto zewnętrzne części samochodowe i elementy konstrukcyjne, które wcześniej były produkowane w Chinach w procesie infuzji próżniowej lub formowania prepregów PCM, są obecnie na etapie próby, a ich rozmiar i parametry są niestabilne, przez co nie mogą spełnić wymagań dotyczących partii i stabilności w przemyśle motoryzacyjnym.

Zespół HRC zbadał szereg technologii produkcyjnych i testowych, takich jak weryfikacja materiałów, projektowanie konstrukcji, analiza symulacyjna, rozwój form, rozwój narzędzi CNC, rozwój narzędzi do klejenia oraz technologia testowania, pokonując kolejne trudności i z powodzeniem opracowując jednoczęściowy ogon z włókna węglowego. Charakteryzuje się on złożonym kształtem, pięknym wyglądem, wysokimi wymaganiami funkcjonalnymi, mocnymi właściwościami mechanicznymi i spełnia wymogi dotyczące lekkości, przy całkowitej masie poniżej 1,6 kg.

Obecnie stosowany proces produkcji ogona samolotu opiera się głównie na formowaniu wtryskowym tworzyw sztucznych lub formowaniu próżniowym materiałów kompozytowych z włókien, ale ma następujące wady:

Sztywność i wytrzymałość tylnego skrzydła wykonanego metodą wtryskową są niewystarczające, a jego żywotność jest krótka;

Wygląd powierzchni plastikowego statecznika oraz statecznika wykonanego metodą wtrysku próżniowego nie jest estetyczny i nie spełnia wymagań modeli z najwyższej półki, które dążą do uzyskania wyjątkowego i wykwintnego wyglądu;

Tradycyjny statecznik ogonowy jest łączony w ogólny kształt poprzez proces wtórnego łączenia, ale ta metoda produkcji ma wady w postaci niskiej wydajności przetwarzania, łatwego odkształcania i deformacji produktu, a szczelina między łączeniami poważnie wpływa na wygląd kształtu;

Ponadto zewnętrzne części samochodowe i elementy konstrukcyjne, które wcześniej były produkowane w Chinach w procesie infuzji próżniowej lub formowania prepregów PCM, są obecnie na etapie próby, a ich rozmiar i parametry są niestabilne, przez co nie mogą spełnić wymagań dotyczących partii i stabilności w przemyśle motoryzacyjnym.

Zespół HRC zbadał szereg technologii produkcyjnych i testowych, takich jak weryfikacja materiałów, projektowanie konstrukcji, analiza symulacyjna, rozwój form, rozwój narzędzi CNC, rozwój narzędzi do klejenia oraz technologia testowania, pokonując kolejne trudności i z powodzeniem opracowując jednoczęściowy ogon z włókna węglowego. Charakteryzuje się on złożonym kształtem, pięknym wyglądem, wysokimi wymaganiami funkcjonalnymi, mocnymi właściwościami mechanicznymi i spełnia wymogi dotyczące lekkości, przy całkowitej masie poniżej 1,6 kg.

Zalety tylnego skrzydła z włókna węglowego

Technologia formowania zintegrowanego z produktem. Produkty mogą być wytwarzane stabilnie w partiach, co nie tylko zwiększa wydajność produkcji, ale także pozwala zaoszczędzić na kosztach rozwoju i obniżyć koszty produktu.

Proces formowania jednoczęściowego skraca czas łączenia i zapobiega odkształcaniu i deformacjom podczas klejenia. Ponadto, unikalna konstrukcja tego produktu podkreśla sportowy charakter całego pojazdu.

Łatwy montaż i późniejszy demontaż oraz konserwacja spełniają potrzeby klientów w zakresie wygody montażu pojazdu. Połączenie mechanicznego połączenia za pomocą nitów i zatrzasków z tworzywa sztucznego sprawia, że montaż jest bezpieczniejszy i bardziej niezawodny.

Przemyślana konstrukcja linii podziału produktu, kontrola linii podziału produktu w granicach 0,2 mm, aby zapewnić piękny efekt tekstury 3K na powierzchni.

Wygląd produktu chroni farba o wysokiej jasności, która przeszła test starzenia światłem trwający ponad 2000 godzin oraz test odporności na starzenie cieplne, a jednocześnie gwarantuje piękny wygląd produktu.

Całkowita waga produktu wynosi mniej niż 1,6 kg. Pomimo niskiej wagi, produkt spełnia ponad 30 testów wydajności, takich jak test wibracji o wysokiej częstotliwości 5-200 Hz oraz test udarności w niskiej temperaturze -30°C.

Wewnętrzna konstrukcja z pustą przestrzenią znacznie zmniejsza masę produktu, skutecznie redukując opór powietrza i zużycie paliwa. Testy pokazują, że montaż tego produktu może zwiększyć docisk przy maksymalnej prędkości z 11 kg do 40 kg, pod warunkiem, że współczynnik oporu powietrza pozostaje zasadniczo niezmieniony, co znacznie poprawia stabilność prowadzenia.

Zastosowanie tylnego skrzydła z włókna węglowego

Produkt posiada szereg niezależnych praw własności intelektualnej i jest produkowany masowo. Opinie rynkowe i zadowolenie klientów z tego produktu są doskonałe, co znacząco sprzyja rozwojowi i stosowaniu części z włókna węglowego w przemyśle motoryzacyjnym.

Czas publikacji: 11 marca 2022 r.