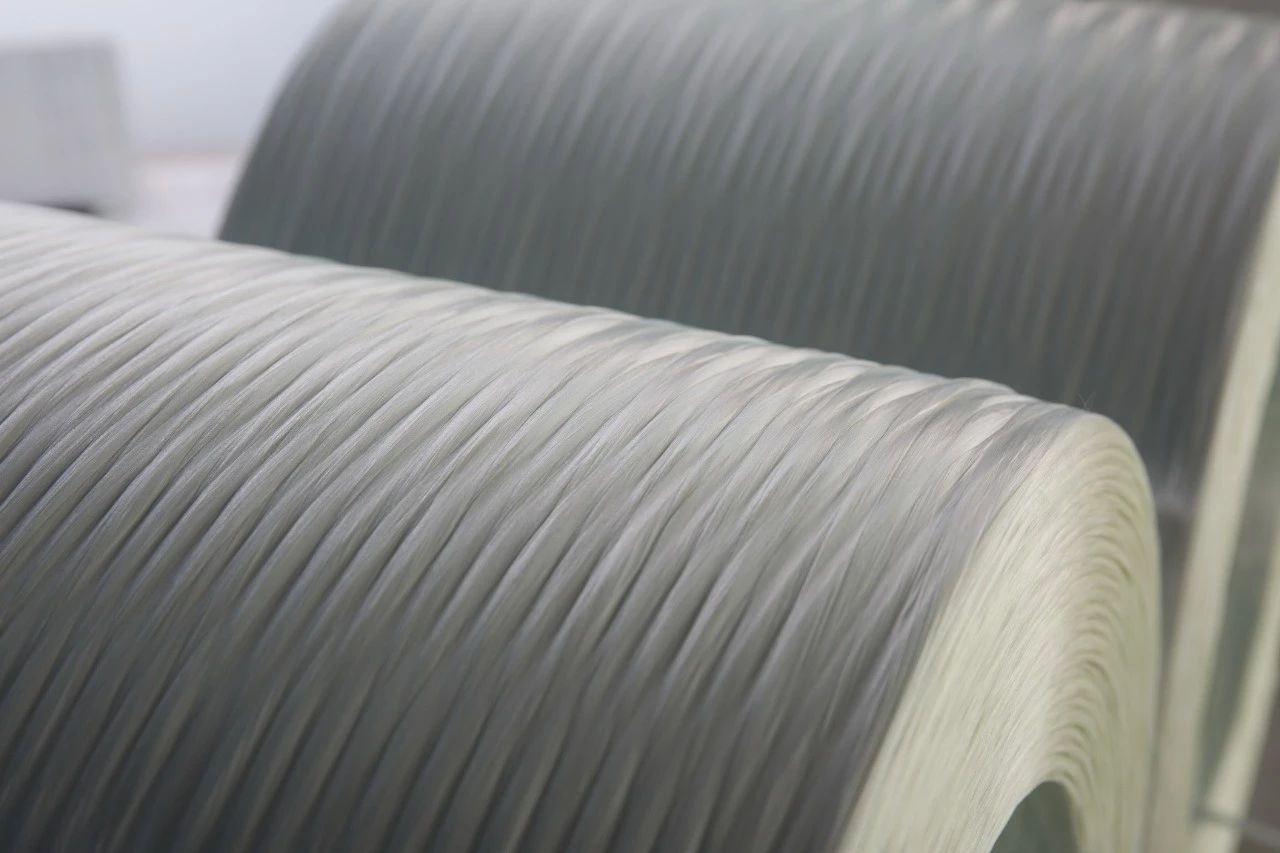

Luksusowe wnętrza, lśniące maski, porażający ryk… wszystko to ukazuje arogancję supersamochodów sportowych, pozornie dalekich od życia zwykłych ludzi, ale czy wiesz, że wnętrza i maski tych aut są wykonane z włókna szklanego.

Oprócz samochodów luksusowych, coraz więcej zwykłych ludzi jeździ samochodami osobowymi i ciężarówkami do transportu towarów, wszystkie wykonane z włókna szklanego. Można powiedzieć, że właściwości użytkowe włókna szklanego można wydłużać w nieskończoność.

Obecnie materiały kompozytowe wzmocnione włóknem szklanym, stosowane w elementach samochodowych, można podzielić na dwa rodzaje: termoplastyczne i termoutwardzalne. Procesy produkcyjne obu rodzajów różnią się, podobnie jak ich zastosowania. Termoutwardzalne materiały z włókna szklanego do LFT są wykorzystywane głównie do produkcji elementów wyposażenia wnętrz samochodowych, takich jak wsporniki deski rozdzielczej, schowki na koło zapasowe, wsporniki przednich zderzaków i inne elementy ram niezwiązane z pojazdami; termoutwardzalne materiały z włókna szklanego SMC są wykorzystywane głównie do produkcji masek samochodowych, zderzaków i separatorów zbiorników paliwa, osłon termicznych i innych elementów konstrukcyjnych pojazdów.

Wraz z rozwojem przemysłu motoryzacyjnego oraz promowaniem koncepcji oszczędzania energii i ochrony środowiska, lekkie samochody stały się powszechnym trendem. Zużycie paliwa samochodu zależy głównie od pojemności skokowej silnika i całkowitej masy pojazdu. Przy założeniu utrzymania ogólnej jakości, osiągów i ceny pojazdu, zmniejszenie jego masy może skutecznie zwiększyć moc wyjściową i właściwości jezdne, zmniejszyć zużycie paliwa i emisję spalin. Badania wykazały, że każde 10% redukcji masy pojazdu przekłada się na 6-8% redukcję zużycia paliwa. Zastąpienie tradycyjnej stali włóknem szklanym może znacznie zmniejszyć masę pojazdu.

Produkty SMC stanowią ważny element części samochodowych. Jak zmniejszyć masę pojazdów poprzez poprawę ich osiągów, to pilny problem do rozwiązania dla producentów samochodów.

Obecnie najpopularniejszą metodą w branży jest zastępowanie tradycyjnych wypełniaczy pustymi kulkami szklanymi, co pozwala na zmniejszenie gęstości arkusza i redukcję masy pojazdu. Problemem, jaki to ze sobą niesie, jest jednak również obniżenie właściwości mechanicznych materiału. Dlatego, aby zapewnić właściwości mechaniczne w warunkach niskiej gęstości, można zastosować włókna szklane, które zapewniają lepsze warunki mechaniczne. Wymienione powyżej produkty SMC składają się z włókna szklanego, wypełniacza i żywicy.

Produkty z włókna szklanego do SMC o wysokiej wytrzymałości i właściwościach powierzchniowych. Produkt spełnia jednocześnie wymagania dotyczące właściwości mechanicznych i powierzchni klasy A i nadaje się do produkcji elementów konstrukcyjnych i elementów o charakterze estetycznym dla samochodów. W porównaniu z produktami konkurencji w tych samych warunkach, ogólna wydajność mechaniczna wzrosła o 20%, co rozwiązuje problem degradacji właściwości mechanicznych SMC o niskiej gęstości.

Podobnie jak w przypadku tych godnych pozazdroszczenia supersamochodów sportowych, wymagania dotyczące mocy i wyglądu są znacznie wyższe niż w przypadku zwykłych samochodów, zwłaszcza jeśli chodzi o wygląd i płynność jazdy. SMC wykorzystuje włókno szklane 456 jako nowy rodzaj włókna szklanego do produkcji części samochodowych, które może spełniać wymagania klientów dotyczące powierzchni klasy A, czyli powierzchni lustrzanej, a jego jasność jest wystarczająca, aby dopasować się do pozycjonowania supersamochodów.

Oprócz produktów SMC, materiały termoplastyczne wzmocnione włóknem szklanym mogą również odegrać ważną rolę w zastępowaniu stali tworzywami sztucznymi w motoryzacji. Wysokowydajna przędza LFT 362H jest stosowana głównie w częściach samochodowych, takich jak lusterka wsteczne, osłony dźwiękochłonne, wsporniki deski rozdzielczej itp.

Technologia LFT stawia wysokie wymagania dotyczące przetwarzalności przędzy, zwłaszcza jej odporności na zużycie. Włochatość przędzy 362H na kilogram jest bardzo niska. Dr Fan Jiashu z Centrum Badań i Rozwoju Produktów potwierdził to poprzez porównanie eksperymentalne. Przy wilgotności powietrza 50% włosowatość przędzy 362H na kilogram jest znacznie niższa niż w przypadku produktu porównawczego; przy wilgotności 75% włosowatość wszystkich produktów wzrasta, co jest determinowane przez właściwości klejonki użytej w przędzy. Zaskakujące jest jednak to, że przy wilgotności 75% włosowatość przędzy 362H jest nadal niższa niż w grupie kontrolnej, co świadczy o jej doskonałej odporności na ścieranie.

Co więcej, właściwości mechaniczne stali 362H obejmują również wysoką wytrzymałość i udarność. Dzięki temu samochód będzie bardziej odporny na zderzenia z silnymi uderzeniami. Nie będzie tak „kruchy” jak stal i nie będzie łatwo ulegał uszkodzeniom. To samo dotyczy powierzchni stali 362H. Unikalna obróbka środkiem klejącym jest nierozerwalnie związana z jej działaniem. Opracowanie przędzy bezpośredniej o wysokiej wydajności i wzmocnionej metodą LFT dla PP 362H dodatkowo udoskonala system produkcji przędzy bezpośredniej dla LFT. Jej wysoka dyspersja i wysoka smarowność spełniają wymagania klienta dotyczące przetwarzalności.

Czas publikacji: 17-06-2021